- Ultraschall-Vliesgeräte

- Ultraschallsiebsystem

- Ultraschall-Kunststoffschweißmaschine

- Ultraschall-Schneidausrüstung

- Ultraschallschweißsystem

- Ultraschall-Metallschweißgerät

- Mehr >>

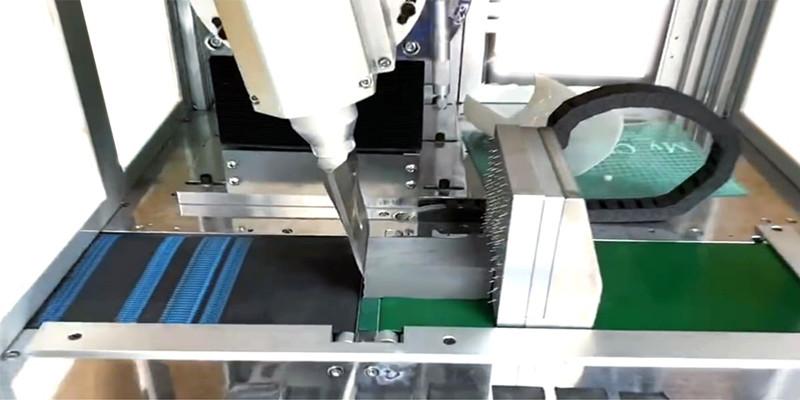

- KernprodukteZu den Kernprodukten von Jiayuanda gehören hauptsächlich Ultraschall-Kunststoffschweißgeräte, Ultraschall-Metallschweißgeräte, Ultraschall-Vliesgeräte, Ultraschall-Schneidgeräte und Ultraschall-Schweißsysteme, die in verschiedenen Branchen weit verbreitet sind und Schweißen, Schneiden, Laminieren, Fügen, Versiegeln realisieren können usw. Handwerk.

- Mehr >>

- Ultraschall-SpitzenmaschineDie Laufgeschwindigkeit der Ultraschallspitzenmaschine ist viermal so hoch wie die der normalen Nähmaschine, und die Bedienung ist einfach;

Geeignet für die Produktion: Spitzenkleidung, Bänder, Dekorationsprodukte, Taschentücher, Tischdecken, Vorhänge, Tagesdecken, Kissenbezüge, Bettbezüge, Zelte, Einweg-OP-Kleider, Vlies-Einkaufstaschen, Vliesstoffe und andere Materialien.

Anwendbare Materialien: Chemiefasertuch, Kunstleder, Vliesstoff, Sprühbaumwolle, thermoplastische Folie, chemische Kunststofffolie usw.

- Mehr >>

- UltraschallsiebsystemMar-Serie ist ein professionelles Ultraschallsiebsystem, das aus Ultraschallgenerator und Schirmwandler besteht. Es kann den Verwendungsbereich der 28-38kHz-Frequenz treffen. Das System kann automatisch die beste Resonanzfrequenz verfolgen und die Verstimmung kompensieren, die durch Heizung und andere Gründe verursacht wird; Es kann auch jedem neuen oder bestehenden Vibrationsschirm hinzugefügt werden

- Mehr >>

- Drei Serien für Ihre BedürfnisseDrei Serien originaler Ultraschall-Kunststoffschweißgeräte:

Basisversion H40 / H40S,

Präzisionsversion H60 / H60S,

Hochpräzise Version H80 / H80S,

Es kann die Anforderungen einer komplexen Schweißarbeitsumgebung vor Ort erfüllen.

- Mehr >>

- Ultraschall-SchneidausrüstungUltraschall-Schneidausrüstung kann verwendet werden, um Lebensmittel, Plastik, Gummi, Stoff usw. mit automatischem Frequenzverfolgungs-Ultraschallantrieb zu schneiden, der Einschnitt ist fein und glatt, verformt sich nicht, splittert nicht, haftet nicht am Messer, das Schneiden Effekt ist gut, die Geschwindigkeit ist schnell und das Schneidmesser hat eine Vielzahl von Größen.

- Mehr >>

- Mehrere Serien zur AuswahlDas Ultraschallschweißsystem besteht hauptsächlich aus Ultraschallgenerator, Ultraschallschweißwandler, Ultraschallschweißwerkzeugkopf, Flansch und Bodenform. Es gibt Serien 2300H, Serien 2000H, Serien 2700S, Serien 2900SP, Serien 2900EMC, Serien 2700G, Serien JYD-C20, Die JYD-C28-Serie usw. kann an unterschiedliche Schweißanforderungen angepasst werden.

- Mehr >>

- Ultraschall-MetallschweißgerätUltraschall-Metallschweißgeräte werden häufig in der Elektronik, in Elektrogeräten, Batterien, Automobilen und anderen Industriezweigen eingesetzt. Die Ultraschallausgangsleistung ist stabil, schnell, von guter Schweißqualität, hoher Effizienz und Energieeinsparung und eignet sich für manuelle oder unterstützende Anwendungen von Automatisierungsgeräten.

- Mehr >>

- Anwendung in der UltraschallindustrieDie Ultraschallschweißtechnologie kann das Schweißen, Schneiden, Stanzen, Prägen, Laminieren, Versiegeln und andere Funktionen von Kunststoff, Metall, Gummi, Vliesstoffen und anderen Materialien realisieren. Sie wird in Automobilen, Lebensmitteln, im Gesundheitswesen, in der Medizin, in der Elektronik und im Verbraucherbereich verwendet In anderen Bereichen ist die Ultraschallschweißtechnologie von Jiayuanda weit verbreitet, mit hohen wirtschaftlichen Vorteilen, professioneller Technologie und guter Qualität und wurde von den Kunden einstimmig gelobt.

- Mehr >>

- Anwendungen in der AutomobilindustrieUltraschall eignet sich sehr gut zum Schweißen einer großen Anzahl von Automobilteilen, wie z. B. Innenteilen und Außenteilen aus thermoplastischen Materialien, Motorraumteilen und Nichteisenmetallteilen für Kabelbäume und Lithium-Ionen-Batterien. Die Ultraschallschweißtechnologie von Jiayuanda ist für diese Die komplexen Prozessanforderungen bieten eine schnelle und wirtschaftliche Lösung und garantieren höchste Schweißqualität.

● Gute Abdichtung

● Hohe Festigkeit

● Präzise Größe

● Das Erscheinungsbild ist einwandfrei

- Mehr >>

- Anwendung in der VerpackungsindustrieUm Lebensmittel besser zu schützen, ihre Nährstoffe und ihren guten Geschmack zu erhalten, ist eine gute Verpackung besonders wichtig. Die Ultraschall-Versiegelungs- und Schweißtechnologie bietet die Möglichkeit zur Herstellung von Verpackungsmaterialien, die thermoplastische Beschichtungen verwenden, wie z. B. Schalen, Teebeutel, Ausgüsse, Ventile, Folien Verpackungen, Getränkeverpackungen, Blisterschalen usw. können die hervorragende Ultraschallschweißtechnologie von Jiayuanda mit engen Schweißnähten, Hochgeschwindigkeitsproduktion sowie Wirtschaftlichkeit und Praktikabilität übernehmen.

- Mehr >>

- Anwendung in der HygieneproduktindustrieBei der Herstellung von Hygieneprodukten wie Erwachsenenhygieneprodukten, Babyhygieneprodukten, Damenhygieneprodukten, Kosmetika und Hautpflegeprodukten werden hohe Anforderungen an die Handwerkskunst gestellt, die Kontinuität, hohe Geschwindigkeit, Präzision, Wirtschaftlichkeit, kürzeste Gerätezeit und den größten Abrieb erfordern Leichte und stabile Produktqualität, diese Anforderungen können mit herkömmlicher traditioneller Verbindungstechnologie nicht erfüllt werden. Die von Jiayuanda entwickelte Ultraschallschweißtechnologie kombiniert diese Vorteile und ist auf dem Markt sehr beliebt.

● Laminiert weich, super angenehm zu tragen

● Gleichmäßiger Schmelzpunkt, starker mehrschichtiger Verbundstoff

● Enges Schweißen für umfassenden Schutz

● Keine Klebeverbindung für hautfreundliche Anforderungen

● Kann nach dem Schweißen noch elastisch bleiben

- Mehr >>

- Anwendungen der MedizintechnikindustrieDie Ultraschallschweißtechnologie wird häufig in medizinischen Bauteilen, medizinischen Verpackungen, Medizin- und Gesundheitsprodukten sowie Wundheilungsmaterialien usw. verwendet, ohne das Werkstück zu beschädigen, das Schweißen ist stark und weich, die Abdichtung ist gut und die Größe ist genau.

- Mehr >>

- Anwendungen in der ElektronikindustrieElektronische und elektrische Produkte werden schnell aktualisiert und die Schweißanforderungen für Kunststoffteile werden immer höher. Die Ultraschallschweißtechnologie bietet die Vorteile von Umweltschutz, Energieeinsparung, Sicherheit und dem Verzicht auf Hilfsmittel. Zu den elektronischen Geräten und Zubehörteilen, die Ultraschallschweißtechnologie verwenden, gehören: Kabel, Stecker, Sensoren, Schalter, Batteriegehäuse, Ladegeräte, Abdeckungen, U-Festplatten, SD-Karten, CF-Karten, USB-Einsteckprogramme, Computer, elektronische Uhren, Mobiltelefone, Mobiltelefone Muscheln, intelligente Messgeräte, Kommunikationsgeräte, Bluetooth-Headsets usw.

- Mehr >>

- Anwendungen in der KonsumgüterindustrieDie Anwendung der Ultraschallschweißtechnologie auf tägliche Verbraucherprodukte kann nicht nur die Kosten senken, sondern auch ein exquisites Aussehen, eine genaue Größe, eine gute Abdichtung und keine Vertiefung auf der Oberfläche erzielen, was den hohen Anforderungen unterschiedlicher geometrischer Formen gerecht werden kann.

- Mehr >>

- Anwendung im Bereich der AutomatisierungsindustrieIm Bereich der Automatisierungsindustrie ist die Automatisierungsausrüstung selbst komplizierter und die Marktnachfrage nach effizienten Automatisierungsausrüstung steigt. Jiayuanda bietet eine gute Lösung für das Ultraschallsystem. Entweder als in Automatisierungsgeräte integriertes Schweißsystem oder als Einzelkomponente in ein spezielles Schweißgerät integriert.

- Ultraschallforschungsinstitut

- Schnelle Lieferfähigkeit

- Strenge Qualitätskontrolle

- Kontinuierliche Forschungs- und Entwicklungsupdates

- Mehr >>

- Produktentwicklung und kontinuierliche AktualisierungMit schnellen Liefermöglichkeiten, striktem Qualitätskontrollmanagement, Produktentwicklung und kontinuierlicher Aktualisierung hat Jiayuanda das Lob der Kunden erhalten. Speziell wird ein Ultraschalllabor eingerichtet, und die Bewertung, das Design, die Optimierung, das Testen und andere Verknüpfungen des Projekts können im Labor durchgeführt werden, und die Lösung ist auf Sie zugeschnitten.

- Mehr >>

- UltraschallforschungsinstitutSie können Ihre eigenen Proben, Prototypen und Skizzen in unser Ultraschalllabor bringen. Unsere Ingenieure und Techniker können Sie gemäß Ihren speziellen Anforderungen bewerten, entwerfen, optimieren, testen und andere Dienstleistungen erbringen.

- Mehr >>

- Schnelle LieferfähigkeitDie Produktionsanlage im Stil eines Industrieparks erstreckt sich über eine Fläche von mehr als 6000 m² und verfügt über ein modernes Produktionsteam von mehr als 80 Mitarbeitern, was eine starke Garantie für eine schnelle Lieferung darstellt.

- Mehr >>

- Strenge QualitätskontrolleDas gesamte Qualitätsmanagementsystem mit einem professionellen Eingangsinspektionsteam und einem Prozessqualitätskontrollteam hat eine Reihe professioneller Zertifizierungen wie EU-Zertifizierung, FCC-Zertifizierung, ROHS-Zertifizierung, TEST-Zertifizierung usw. bestanden, um die Produktqualität sicherzustellen.

- Mehr >>

- Kontinuierliche Forschungs- und EntwicklungsupdatesDas Kernteam der Produktforschung und -entwicklung besteht aus mehr als 15 Mitarbeitern aus den Bereichen Elektronik, Software, Maschinen, Elektrik, Struktur usw., die sich ständig verbessern und Fortschritte erzielen.

- Mehr >>

- Einblick in die Branche, alle Dynamik darinStellen Sie Ihnen immer Informationen zur Ultraschallbranche, aktuelle Nachrichten, Sonderberichte sowie Wartung und Instandhaltung von Ultraschallgeräten zur Verfügung.

- Mehr >>

- Stellen Sie Branchentrends zur VerfügungStellen Sie Ihnen immer Informationen zur Ultraschallbranche, aktuelle Nachrichten, Sonderberichte sowie Wartung und Instandhaltung von Ultraschallgeräten zur Verfügung.

- Mehr >>

- Jiayuanda AusstellungsaktivitätsberichtJiayuanda bietet Ihnen Ausstellungsberichte über Ultraschallbranchen, damit Sie alles über Ultraschall wissen.

- Mehr >>

- Markenhersteller, starkDongguan Jiayuanda Technology Co., Ltd. ist ein führendes nationales High-Tech-Unternehmen für die Entwicklung von Ultraschalltechnologie. Die Hauptprodukte sind Ultraschall-Kunststoffschweißgeräte, Ultraschall-Metallschweißgeräte, Ultraschall-Spitzengeräte, Ultraschallschneidgeräte, Ultraschallschweißsysteme, Ultraschallgeneratoren und Wechsler Mit Kernzubehör wie Energiesensoren können je nach Kundenwunsch Ultraschallprodukte in verschiedenen Anwendungsbereichen entwickelt werden

- Mehr >>

- Markenhersteller, starkJiayuanda Technology Co., Ltd. ist ein führendes nationales High-Tech-Unternehmen für die Entwicklung von Ultraschalltechnologie. Die Hauptprodukte sind Ultraschall-Kunststoffschweißgeräte, Ultraschall-Metallschweißgeräte, Ultraschall-Spitzengeräte, Ultraschallschneidgeräte, Ultraschallschweißsysteme, Ultraschallgeneratoren und Wechsler Mit Kernzubehör wie Energiesensoren können je nach Kundenwunsch Ultraschallprodukte in verschiedenen Anwendungsbereichen entwickelt werden

- Mehr >>

- Vorwärts klirren, fruchtbarSeit seiner Gründung hat sich Jiayuanda schrittweise von einem kleinen Team von mehreren Personen entwickelt und ist gewachsen. Jetzt ist es ein fortschrittliches Unternehmen auf dem Gebiet des Ultraschalls. Das Team hat jetzt mehr als hundert Mitarbeiter und die Werksfläche beträgt mehr als 6.000 Quadratmeter.

- Hand in Hand mit Ihnen für eine Win-Win-SituationJiayuanda Technology nimmt Kunden als Zentrum und schafft Wert für Kunden, bemüht sich um ein wettbewerbsfähiges Team und verbessert kontinuierlich die Wettbewerbsfähigkeit!

en

en fr

fr es

es pt

pt it

it ru

ru